- Autor del texto – Antonio Cuadra

- Autor de fotos – JCOrengo/AC

- Autor acción – AC

- Fecha – 23/6/2019

Aprovechando que fuimos invitados a la presentación de la nueva Tango 2.0, nos presentamos en Figueres (Girona) un poco antes para conocer de primera mano la fábrica de Rieju y cómo se fabrica esta polivalente trail. Las tecnologías más actuales se combinan con la tradición que se respira en sus naves que ya han cumplido los 75 años y la obsesión por la calidad presente en numerosos controles de producción.

La fábrica de Rieju siempre se ha encontrado en el mismo lugar, en la Carrer de Borrassà 41, desde que fue fundada en 1942 por Lluis Riera Carré y su socio y cuñado Santiago Juanola Farrés, poniendo el nombre al juntar las primeras letras de sus apellidos. Antes se encontraba en las afueras de Figueres junto a la antigua N-II para facilitar la distribución de sus motos, ciclomotores y bicicletas, e incluso así se mantenía en la primera visita que les hice en 1993 con ocasión del lanzamiento del ciclomotor automático Windy con hueco para guardar el casco bajo el asiento. En aquella primera visita, Lluis Riera ya había delegado el mando en su hijo Jordi Riera Baró, y Rieju vivía sus momentos de gloria con el impulso de los motores Minarelli y sus éxitos deportivos.

La fábrica de Rieju siempre se ha encontrado en el mismo lugar, en la Carrer de Borrassà 41, desde que fue fundada en 1942 por Lluis Riera Carré y su socio y cuñado Santiago Juanola Farrés, poniendo el nombre al juntar las primeras letras de sus apellidos. Antes se encontraba en las afueras de Figueres junto a la antigua N-II para facilitar la distribución de sus motos, ciclomotores y bicicletas, e incluso así se mantenía en la primera visita que les hice en 1993 con ocasión del lanzamiento del ciclomotor automático Windy con hueco para guardar el casco bajo el asiento. En aquella primera visita, Lluis Riera ya había delegado el mando en su hijo Jordi Riera Baró, y Rieju vivía sus momentos de gloria con el impulso de los motores Minarelli y sus éxitos deportivos.

Figueres no solo es conocida por ser la ciudad de Dalí, sino también por la industria motociclista ya que además de Rieju, contaba con la fábrica Gimson que hasta 1974 se localizaba en la Carrer de Sant Pau 17, a tan sólo 1 km al norte de Rieju.

Actualmente Figueras ha crecido y las viviendas envuelven la fábrica. Con el nuevo milenio Jordi Riera Baró delegó en su hijo Jordi Riera Tarrés, nieto del fundador, aunque sigue manteniéndose activo y el mismo día de la visita le pudimos ver por las instalaciones de la fábrica. JRT, se ha ocupado de la etapa más difícil de Rieju, demostrando contra corriente que se puede seguir produciendo motos en Europa e incluso con rentabilidad.

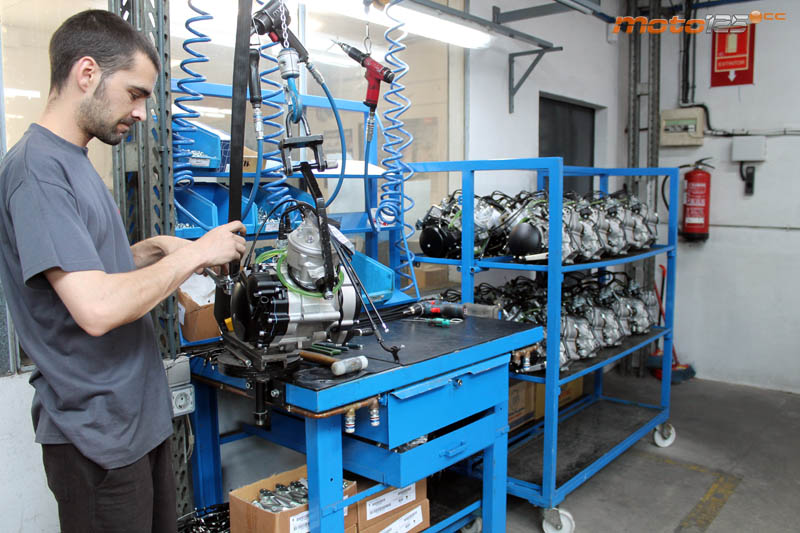

Visitamos la fábrica guiados por el Director Técnico Ginés Pérez, casi con toda seguridad el trabajador más veterano de la fábrica y que se estrenó con el desarrollo del modelo Marathon 50 y la segunda serie de la Marathon 75. El edificio principal (e histórico) se dedica a oficinas y almacén de recambios así como a vehículos terminados, aunque todavía mantiene algunas partes de producción como un torno de control numérico, la dobladora de tubos dedicada a los manillares, el único robot de soldadura que queda y que fabrica los subchasis traseros, y una corta cadena de montaje que en el momento de la visita (3 de junio) estaba parada con la RS3 50 ya que el grueso de la producción se concentraba en el modelo eléctrico Nuuk y Tango 2.0 (a lo que se les dedica la tercera y segunda cadena de montaje). En los orígenes casi todo se fabricaba en esta nave principal pero ya se encarga a la industria auxiliar. Justo encima de la entrada principal hay una segunda planta que se dedica a un pequeño museo, con los modelos más emblemáticos e incluso algunos prototipos (mostrados en Salones) y que nunca han pasado a la serie. Allí estaba la primera Tango 125 con motor YBR y que ya es historia.

Cruzando la nave principal se llega a un patio interior descubierto donde se encuentran camiones para cargar motos terminadas para su distribución y otros con componentes para producir. Al otro lado se encuentra la nave que se construyó en los ’60 para ampliar la fábrica y que alberga las dos cadenas de montaje principales. En el siguiente vídeo os mostramos al detalle el proceso de fabricación de la Rieju Tango 2.0.

Al habla con Jordi Riera Tarrés

Al nieto del fundador de Rieju le ha tocado la etapa más difícil en la que la producción de motos, no sólo española sino también europea, casi ha desaparecido. Pero para Jordi Riera es un reto que sabe llevar muy bien. Está claro que se resiste a que Rieju deje de ser fábrica para convertirse simplemente en una marca. Y a pesar de las dificultades, Rieju es rentable produciendo motos en nichos de mercado, como es el caso de la Tango 2.0: una moto muy versátil (tres motos en una: urbana, naked y trail) que no tiene rival directo en el mercado de la convalidación.

Por primera vez se produce una moto con inyección electrónica que cumple con la directiva Euro 4, y que está preparada para recibir la Euro 5 sin ninguna dificultad. La renovación de este modelo ha tenido un coste de inversión de 450.000 € y el objetivo para este 2019 es vender 2.000 unidades no sólo en nuestro mercado sino también en el europeo donde Rieju está muy bien representada en plazas como Francia, Austria, Italia y Reino Unido. Las exportaciones suponen un 85% de las ventas de Rieju.

Pero también la Tango 2.0 ha creado empleos. La fábrica contaba con 58 trabajadores y ahora se suman 20 más, incluso pretenden llegar a los 100 puestos para el 2020. Y todavía hay más proyectos de Rieju a corto y medio plazo, aunque se desvelarán en un futuro.

Visitando la fábrica

Haz click sobre la imagen para ampliar

|

|

|

| En esta parte de la nave principal se acumulan Rieju Strada 125 para su distribución. En la parte derecha de la imagen asoma la Rieju Marathon 450 que ganó la categoría de motos de serie en el Dakar de 2011 pilotada por Filippo Ciotti. | Esta es la primera cadena de montaje que se encuentra en la nave principal (e histórica). En ella se estaban fabricando las Rieju RS3 50. La producción de Tango 2.0 le ha dado prioridad nº 1 a esta moto. | En esta parte de la nave principal encontramos la NKD 50, la versión naked de la RS3. Hay que meterlas en cajas para enviar a todos los concesionarios de la marca. |

|

|

|

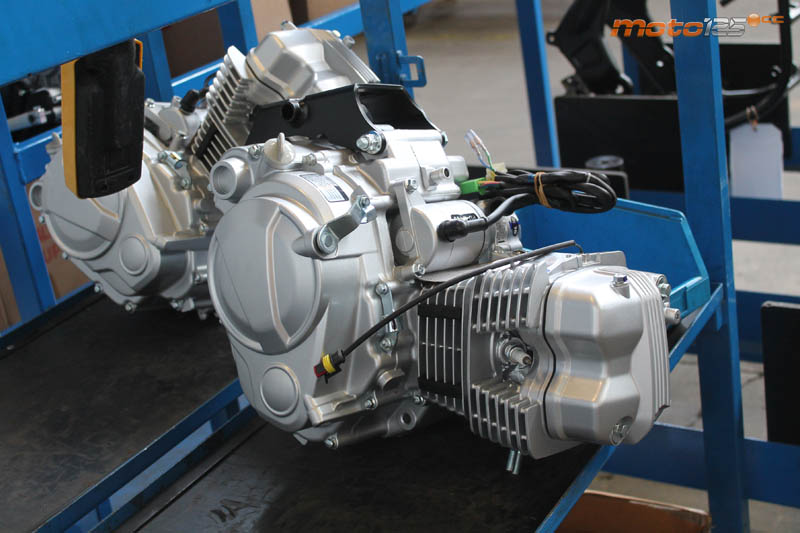

| Este es el patio interior donde se realizan todas las operaciones de carga (motos terminadas con destino a los concesionarios) y descargas de materiales de la industria auxiliar para las cadenas de montaje, en este caso neumáticos. | Los bastidores de doble viga para la Tango 2.0 y no se hacen en la fábrica sino que se encargan fuera. Una vez recibidos se les estampa el número de bastidor en la pipa de la dirección y se les añade la etiqueta VIN. | En este contenedor se encuentran los motores tipo CB-F proporcionados por Zongshen que se montarán en el potro antes de entrar en la cadena de montaje. |

|

|

|

| Otro tercer elemento que se tiene a mano en la zona previa a la cadena de montaje es el basculante que se ensambla en el potro junto con el bastidor principal y el motor. | Para los modelos de 50, en este puesto se preparan los motores Minarelli AM6 con una serie de extras para montar en los bastidores. | Los escapes de la MRT 50 cuentan con un tratamiento especial de pintura con una imprimación cerámica que soporta mejor el alto calor que generan los dos catalizadores incluidos en su interior. |

|

|

|

| En esta cesta se acumular los subchasis traseros solados por el robot. Ante de utilizar en la cadena de montaje, se les dará una mano de pintura. | Una muestra del museo Rieju situado en la segunda planta del edificio principal. En primer plano el scooter Isard, un modelo adelantado a su tiempo al emplear “ruedas altas” y motor 4T. | En otra parte del museo junto a la infantil MX 50 se encuentra la primera Tango (2006) de la que se fabricaron 10.000 unidades en las cilindradas de 50, 125 y 250. Ya es historia. |

|

|

|

| Vista “aérea” de la cadena de montaje de la Tango 2.0, los serpentines azules se utilizan para emplear herramientas neumáticas, aunque en la práctica se emplean eléctricas recargables. | La eléctrica Nuuk se produce en la segunda cadena de montaje. Se vende muy bien para flotas y en el mercado exterior. | Jordi Riera Tarrés nos acompañó en la visita a la cadena de montaje de la Tango 2.0. El nuevo modelo supone una importante inversión. |